Инструменты качества являются неотъемлемой частью системы менеджмента качества и без умения применять их на практике добиться реального решения проблем, возникающих на предприятии, не представляется возможным, ведь только принцип постоянного улучшения ведет к успеху.

Инструменты предназначены для решения различных проблем, с которыми сталкиваются в своей деятельности персонал, участвующий в контроле качества продукции и работе системы менеджмента качества. Не существует каких-либо принятых стандартов по инструментам качества, что порождает множество подходов к их применению. И поэтому результат от применения инструментов качества напрямую зависит от исполнителя лишь опыт, полученный в результате практического применения, сможет подсказать какой инструмент или набор инструментов приведет к наиболее эффективному решению задачи.

-

Инструменты качества – это методы или средства, предназначенные для сбора, представления, обработки, оценки состояния, анализа данных применяемые в управлении качеством.

Еще в 1943 году профессор Токийского университета, крупнейший специалист в области управления качеством Каору Исикава предложил семь инструментов качества, позволяющие решить большинство проблем предприятия в области качества. Эти семь инструментов принято называть основными, они претерпели несколько изменений и настоящий момент список инструментов, распределенный на две группы: для сбора и представления данных; для группировки и простейшего анализа.

При применении инструментов качества на практике следует учитывать, что применение нескольких взаимосвязанных инструментов и порядок их применения влияет на полученные результаты. Рассмотрим на примере применение некоторых из них.

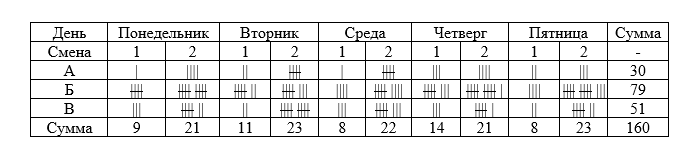

На предприятии производят три вида деталей (А, Б, В) в две смены (дневная и ночная). Менеджер по качеству решил собрать данные о выявлении бракованных деталей, провести анализ и разработать мероприятия, направленные на сокращение процента бракованных деталей. Было решено провести мониторинг производства в течении недели и подсчета забракованной продукции для каждого вида деталей на каждой смене. Для чего выбран контрольный листок – инструмент качества, позволяющий собрать данные и представить их в структурированном виде.

Примечание: форма и поля контрольного листка зависят от назначения его применения, он может применяться, например, для оценки распределения параметра, сбора данных о видах дефектов, места обнаружения дефектов, причин дефектов и т.д.

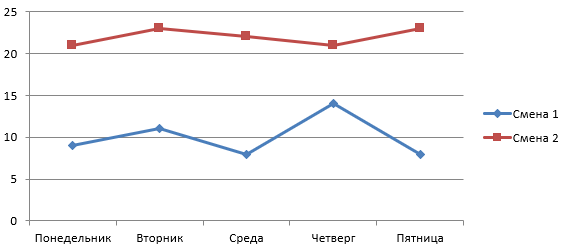

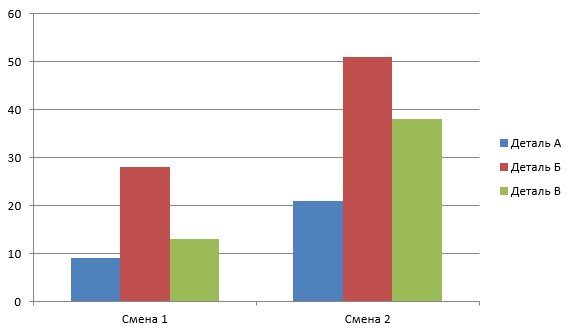

Для представления данных воспользуемся еще двумя основными инструментами качества – контрольной картой для визуализации работы по сменам и гистограммой для визуализации работы по каждому виду деталей.

-

Контрольная карта – инструмент позволяющий показать ход изменения параметра, также при наличии границ может сигнализировать о выходе величины наблюдаемого параметра за эти границы.

-

Гистограмма – инструмент качества, позволяющий оценить распределение данных по группам. На полученных гистограммах показано число забракованных деталей каждого вида для каждой смены.

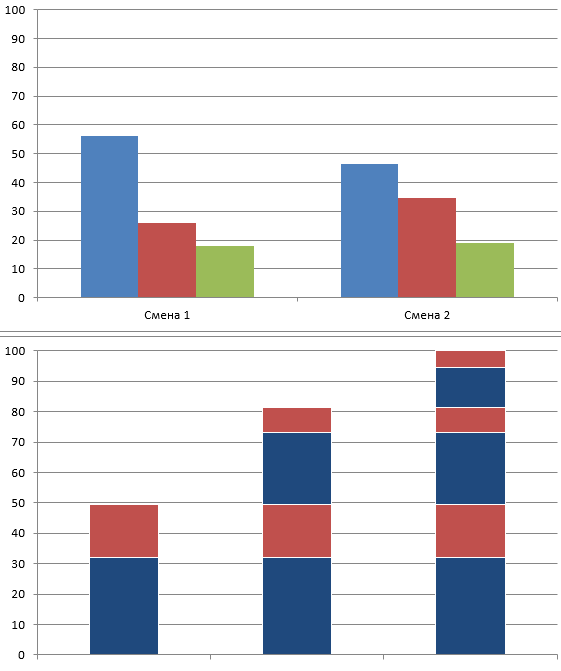

После представления данных в удобном виде можно переходить к анализу и выявлению непосредственных причин, влияющих на качество выпускаемых деталей. Переходим к применению диаграммы Парето. Диаграмма Парето, прежде всего, служит для того, чтобы в общем числе рассматриваемых величин в проблеме провести группировку и выделить значимые показатели.

-

Закон Парето гласит: в любой существующей проблеме 80% проблемы решается за 20% времени и с помощью 20% расходов, а остальные 20% проблемы требуют 80% времени и 80% ресурсов. Конечно, эти цифры могут быть и другими 90-10 или 60-40, но это не меняет основу принципа – проблемы несоответствия, ошибки т.д. зачастую не распределяются однообразно.

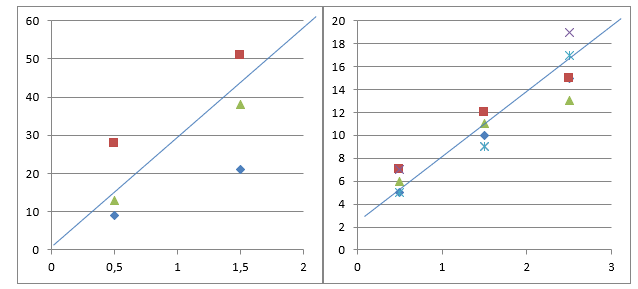

Отображаем количество забракованных деталей в процентах для каждой смены с сортировкой от большего к меньшему. Несмотря на презентативность полученных данных и на то, что применение предыдущих инструментов качества указывает на проблемы, в качестве заключительного инструмента по анализу и представлению данных воспользуемся корреляционной диаграммой.

-

Корреляционная диаграмма может показать зависимость влияния одного фактора на другой, однако такая зависимость не всегда может иметь место, так как могут быть и другие влияющие факторы.

Построенные корреляционные диаграммы о том, что есть проблемы во второй смене и наличии проблем с деталями Б и В. На данном этапе анализа видно проблему, но не видно конкретики. Поэтому для более детального анализа применим метод «Мозговой штурм».

-

Мозговой штурм – инструмент позволяющий использовать мнение множества людей для решения проблемы, обычно применяется для нахождения кардинально новых идей и решений.

Для применения мозгового штурма подойдет группа не менее пяти человек и один координатор. Члены группы по порядку предлагают свои идеи и решения, а координатор фиксирует их. После получения всех возможных идей координатор обобщает их, анализирует и определяет их сильные и слабые стороны. «Мозговой штурм» наиболее известный и применяемый инструмент, эффективность которого возрастает при комбинации с другими инструментами качества.

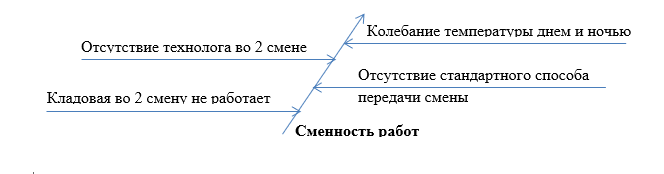

После обработки всех полученных предложений в результате применения мозгового штурма были получены следующие данные: плохая поддержка второй смены (не работает инструментальная кладовая, во вторую смену не выходит технолог), малый опыт и более низкая квалификация персонала работающего во вторую смену, качество изготовления детали Б зависит от температуры и её изготовление по продолжительности занимает две смены, деталь В имеет наиболее сложную технологию изготовления.

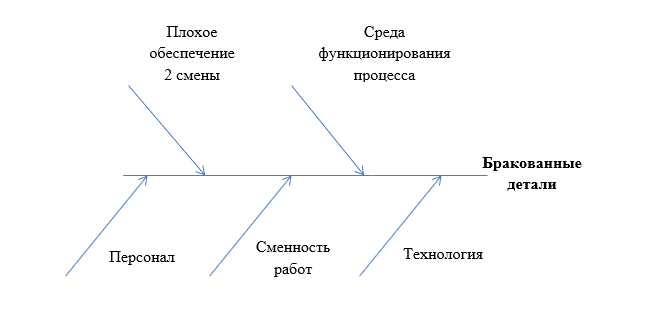

Для представления руководству было решено перенести полученные данные в причинно-следственную диаграмму. Каждая из «костей» диаграммы может быть детализирована насколько это необходимо.

- Причинно-следственная диаграмма Исикавы («рыбий скелет») - инструмент, позволяющий выявить наиболее существенные факторы, влияющие на конечный результат. При составлении причинно-следственной диаграммы берутся несколько факторов, имеющих влияние на исследуемую величину. Следует учесть, что степень детализации факторов зависит от решаемой задачи и что для более эффективного применения инструмента при исследовании причин следует привлекать независимых экспертов.

Причинно-следственная диаграмма дает большой набор факторов влияющих на количество бракованных деталей. Поэтому для ранжирования факторов и поиска наиболее значимых применим метод парных сравнений. Для ранжирования возьмем следующие причины выпуска бракованных деталей:

А – плохое обеспечение второй смены;

Б – температурно-влажностный режим;

В – квалификация персонала;

Г – сменность работ;

Д – сложность технологии.

Из таблицы парных сравнений получаем ранжированные причины:

1. квалификация персонала;

2. температурно-влажностный режим;

3. плохое обеспечение второй смены;

4. сменность работ;

5. сложность технологии.

В результате последовательного применения основных инструментов качества мы получили перечень ранжированных причин, влияющих на производство деталей. Дальнейшие действия нам определяет методология стандарта ISO 9001, где после выявления причин разрабатываются корректирующие действия и далее по циклу Деминга.